Nyhet -

Nominit höjer nivån för kallformade ämnen

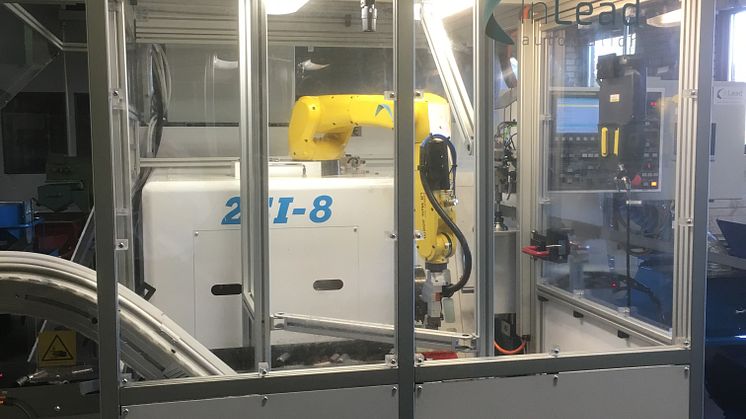

Avancerade detaljer med hög kvalitet. Det blir resultatet när Nominit vidareförädlar kallformade ämnen i en robotcell. På Elmia Subcontractor visar det småländska företaget hur tillverkningsmetoden används för en komponent till Volvos flaggskepp XC90.

Utmärkande för kallformning är korta cykeltider och ett högt materialutnyttjande. Att endast svarva en produkt blir både dyrare och resulterar i spill i form av spån. Genom att kombinera kallformning med skräddarsydd svarvning i en robotcell skapar Nominit ett försprång gentemot övriga tillverkningsmetoder.

– Eftersom vi börjar med kallformning sparar vi på material. I robotcellen förädlar vi sedan produkten till tuffare toleranser och genomför svarvning som inte går med kallformning. Vi måste konkurrera genom automatisering, säger Pär Holmér, Area Sales Manager på Nominit i Värnamo.

Samma tillverkningsmetod ligger bakom den sleeve som sitter i nya Volvo XC90 och som sedan ska monteras i S- och V90 samt kommande modeller i 60-serien.

Sleeven, som kan jämföras med en hylsa, är 60–70 millimeter lång och används för att sätta samman chassi med kaross. Fullt implementerad på alla modeller kommer det att krävas cirka 1,8 miljoner detaljer per år.

– Genom att vidareförädla kallformade ämnen i en robotbemannad svarvcell breddas vårt erbjudande; vi kan nu göra betydligt fler olika typer av detaljer som även kan vara mer avancerade, säger Pär Holmér.

Nominit tillverkar allt från stift, axlar och pinnar till kundanpassade skruvar och detaljer med avancerade former. De sistnämnda är oftast svårare och dyrare att tillverka med någon annan metod än den som Nominit visar upp på Elmia Subcontractor.

– Allra helst vill vi hitta nya kunder eller case. Men att träffa befintliga kunder är också värt en hel del, säger Pär Holmér.